バンカー、地下型(トレンチ)、スタックといった水平型サイロでサイレージを保存する場合は、以下の長所と短所を考慮すると良いでしょう。

バンカーサイロ

| 長所 | 短所 |

|---|---|

| • サイロ上部の腐敗が少ない • 詰め込みしやすい • スタックサイロやトレンチサイロよりも取り出し・給与しやすい | • スタックサイロに比べて、投資費用がかさむ |

地下型・スタックサイロ

| 長所 | 短所 |

|---|---|

| • 投資費用が少なく済む • バンカーサイロよりも柔軟な在庫管理が可能 • 安定した床面さえあれば、どこにでも作れる | • 広い床面積が必要 • 圧密がされにくい |

準備

これらのサイロを使うには、まず古いサイレージや泥を取り除くことが重要です。できれば消毒のためにサイロにする場所をしばらく空けたままにして、雨と日光に晒します。サイレージ調製を行う場所の準備について、 詳細はこちらをご覧下さい。

バンカーサイロ、トレンチサイロ、スタックサイロの床には、アスファルトが適しています。サイレージの酸による浸食を受けないからです。またアスファルトの床は継ぎ目がないため、継ぎ目から水が染み込んで床を傷める心配もありません。アスファルトを敷く際は、しっかりと圧密された土台を作り、アスファルトの厚さは10センチ又はできれば15センチ以上にして下さい。

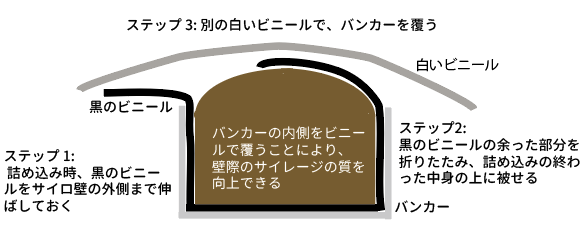

詰め込み前にバンカー壁の内側をビニールシートで覆うと、端から水が染み込むことを防げます。このひと手間をかけることにより、サイロの壁際でも他の部分と同じ質と乾物(DM)のサイレージを作ることが出来ます。少量の古いサイレージを、床に敷いたビニールシートの上に置いて抑えると便利でしょう。シートを壁の頂上まで伸ばし、さらにもう1~2メートル伸ばします。詰め込み後、壁際のシートを中身の山の上に被せて、その上から覆いのビニールシートをかけて、密閉します。

詰め込みと圧密

圧密にかける手間次第で、サイロの密度が変わります。原料草の層の厚み、踏圧重量と時間、収穫速度などについて、気をつける必要があります。嫌気的発酵を促進するには、酸素を追い出さなくてはなりません。圧密が不十分であると、サイレージ調製及び取り出しの両面で問題発生の原因となり、乾物ロスが増え、サイレージの質が低下します。

推奨詰め込み密度の最低値は、ヘイレージとトウモロコシサイレージの場合、乾物率30%の原物重量ベースで750 kg/m3、または乾物重量ベースで240kg/m3です。ハイモイスチャーコーンの場合は、乾物率70%の場合で720 乾物kg/m3です。ウィスコンシン大学が開発した、詰め込み密度計算表(英語)がウェブ上(fyi.uwex.edu)にありますのでご覧下さい。さらに間隙率も詰め込み密度の指標として使うことが出来、この値はサイレージ全般において40%以下であることが求められます。

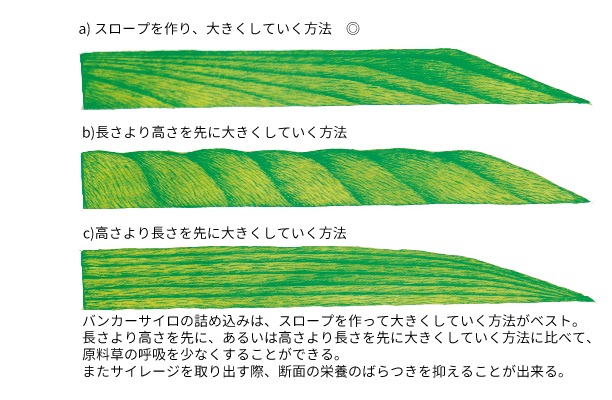

バンカーサイロや大型のスタックサイロに材料を詰め込むには、楔型スロープを順次大きくしていく方法が推奨されます。こうすることで、酸素に触れるサイレージ面を最小限にし、圧密効率を最大にすることが出来ます。スロープの傾斜は安全性を考慮し、また効果的な踏圧ができるように、長さ:高さが4:1よりも急勾配になってはいけません。詰め込む材料の1層あたりの厚みは、15 cm以下にします。

サイレージ密度に影響する主要因子のうちの2つが、踏圧車両の重量と踏圧するサイレージの層の厚みです。おおよその必要踏圧重量(kg)は、1時間のうちにサイロに運ばれる作物の推定重量(トン)に365を乗算すると計算できます。

詰め込みに際しては、1層あたりの厚みは、15 cm以下にして下さい。 詰め込み・圧密を行う時には、安全確認が重要です。安全なサイレージ作りに関しては、こちらのページをご覧ください。

カバー掛けと密閉

適切なビニールシートを掛け、タイヤや砂利を詰めた袋を重石にして、きっちりと押さえて被覆すれば、乾物損失量を大幅に減らすことが出来ます。カバーを掛ければ、サイレージ発酵の質をも向上させ、サイロ上面に好ましくない物質が生産されるのも防げます。収量と品質の向上は、栄養消化率の向上につながります。

ビニールシートは、厚みが90μm以上のものを使って下さい。内側が黒、外側が白の二層構造のビニールシートは、傷みにくく丈夫です。詰め込みが終わったら、バンカー前の、あるいは大型スタックサイロ周囲の斜面全体を、これらの部分での腐敗が生じないよう、シートで覆います。酸素バリアフィルムは標準的なビニールよりも酸素を透過しにくく、上面の腐敗が少なくなります。

シートを抑えるのには、タイヤを並べる方法が最もよく使われていますが、砂利を詰めた袋、切ったタイヤ、トラックタイヤの側面(サイドウォール)を使っても良いです。シートの端々まで十分な重さがかかり、シートがずれることなく、空気が侵入することのないようにすることが重要です。

サイロの詰め込みが完了したら、直ちに密閉して下さい。作業を終わらせるのに何日間かかかる場合に毎晩カバーを掛ける必要はありませんが、悪天候の場合や、収穫が何日も遅れるような場合は、しっかりと圧密しカバーを掛けて下さい。

ビニールカバーは、定期的に点検して下さい。上面カバーが破れたり鳥獣の被害に遭ったりしていないかを確認して下さい。シートの端や継ぎ目は、より重さのある重石で押さえて下さい。腐敗が発生した場合は、腐敗したサイレージは全て、家畜には与えずに、廃棄して下さい。

取り出し

取り出しにおける重要ポイントは、次の通りです。

- 腐敗したサイレージは、全て廃棄する

- サイレージ取り出し面は、垂直かつ密に保つ

- 発熱防止のため、十分な量を取り出す。給与に先立って取り出して山積みにすると二次発酵の原因となり得るので、これをしないこと。推奨される取り出し率は、1日24~30 cm。気温が高い時や、密度が低い場合は、取り出し率を多くする

- 取り出し面全体から取ったサイレージを、給与前にローダーバケット又はミキサーワゴンで混ぜる

- 崩したサイレージが、給与後になるべく残らないようにする

- ビニールシートの手前端を重石でしっかりと押さえ、シート下に空気が侵入しないようにする

- 取り出し面の好気的安定性確保のため、効果が証明されているサイレージ調製用乳酸菌の使用を検討する

腐敗したサイレージは、廃棄して下さい。腐敗したサイレージが飼料に混ざると、飼料摂取量や消化率の低下が起こり得ます。

腐敗がないかどうか、サイロ表面の観察は常時行って下さい。このような腐敗は、取り出し時にビニールシートを大きく外しすぎ、長時間開けたままにしすぎることによって起こります。またビニールシート手前端の重石がしっかり載っていない場合、シート下に空気が侵入することで腐敗が起こることもあります。

できればサイレージの取り出しには、バンクディフェイサーかレーキを使いましょう。ディフェイサーの利点は、次の通りです。

- サイロ内への空気の侵入を許すひび割れを作らない

- サイロの高さ全体にわたってサイレージを混ぜてくれるので飼料の質のばらつきが低減される

- ヘイレージの塊を崩してくれるので混合時間短縮になる

- 取り出しの断面がまっすぐで水が溜まらない

- バンカーからサイレージを取り出すサイロ器具へのダメージが少ない

サイレージ取り出しにローダーバケットを使用する際に、気をつける点を下にご紹介します。

- サイロの横幅全体にわたって削り取る

- サイロの下に崩したサイレージがあれば取り除き、その後にバケットを進めながら下方向に削る

取り出し率や取り出し時に起こりがちな問題の回避策について、詳しくはこちら。

さらに詳しく

- 詰め込み密度計算表(英語) fyi.uwex.edu